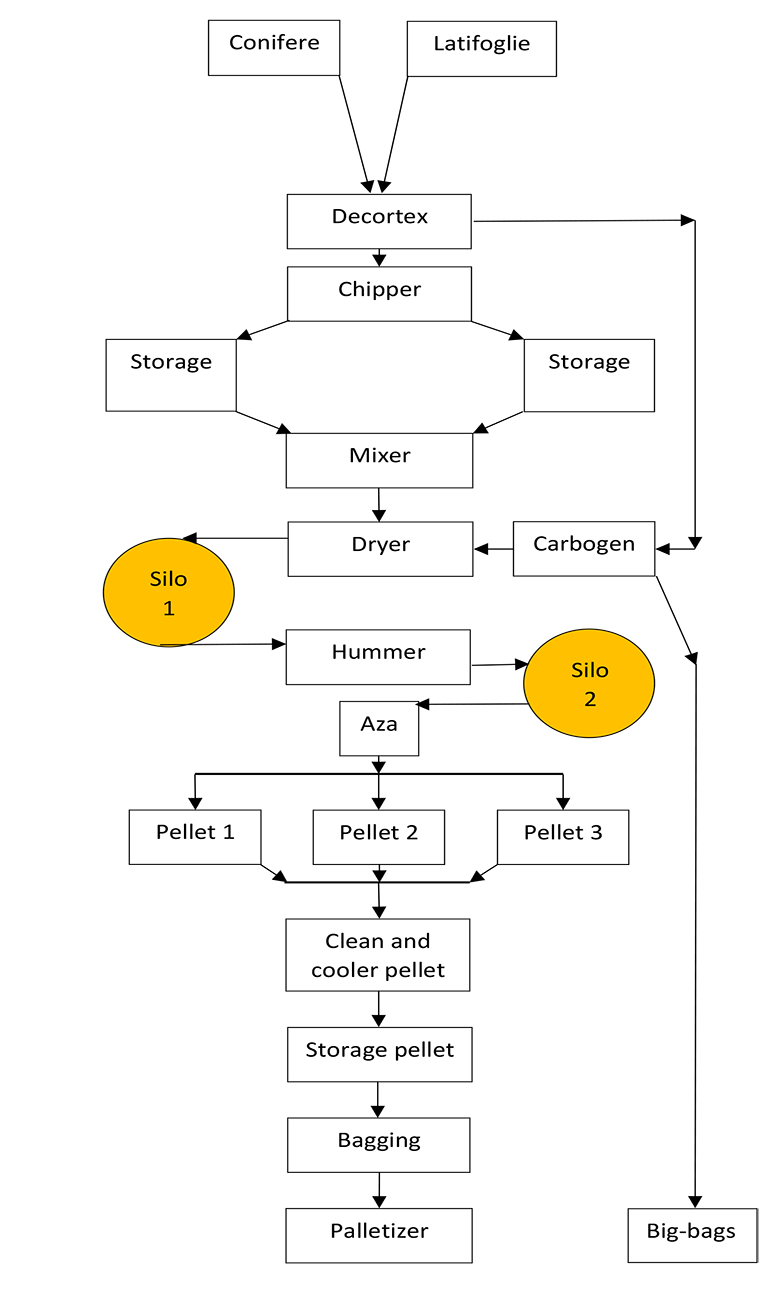

Descrizione del ciclo industriale

L’impianto di pellet per la lavorazione di biomasse legnose, è stato sviluppato per densificare materiali quali :

- Cippato di legno ottenuto con l’ausilio di macchine cippatrici in grado di garantire piccole dimensioni, comprese entro i 20 mm

- Trucioli di legno e rifili provenienti dalla squadratura dei tronchi

- Pezzame

- Polveri e segature provenienti dalle lavorazioni tipiche in segheria e falegnameria

Nel dettaglio

I materiali vengono raccolti in un’unica zona che coincide con la piattaforma di partenza del ciclo produttivo.

In tale zona se sarà richiesto potrà trovare alloggiamento un macchinario per la macinazione di eventuali scarti di legno di dimensioni superiori (pezzame vario) al fine di uniformare le pezzature delle matrici al di sotto dei 20 mm e garantire al meglio la funzionalità e qualità operativa delle fasi successive (essiccazione/stivaggio).

Se le dimensioni dei materiali sono già adeguate, la fase di macinazione viene saltata.

Il ciclo operativo inizia con il carico del materiale nella vasca di raccolta e dosaggio, utilizzando una pala meccanica.

Successivamente, il materiale viene trasferito tramite una coclea estrattrice a una coclea inclinata di trasporto, che lo alimenta nell’impianto di essiccazione, alimentandone così il ciclo.

Il materiale in ingresso alla bocca è essiccato totalmente fino a raggiungere un grado di U.R. compreso fra 8 e 12 %. In questo passaggio si riscontra un calo significativo in peso del materiale in una percentuale oscillante fra il 35/40% in meno a causa dell’evaporazione dell’umidità in eccesso.

Il restante 60% di frazione secca pellettizzabile in uscita dall’essiccatore, tramite trasporto pneumatico è stivata all’interno di un primo silo di stoccaggio (capacità 30/60 Mc).

Da questo silo un sistema costituito da raschiatore interno a balestre + coclea dosatrice, sottostante, estrae il materiale secco che, a caduta, passa attraverso le trappole magnetiche, poste sopra il mulino raffinatore, con lo scopo di fermare qualsiasi particella ferrosa.

Grazie al passaggio all’interno del mulino raffinatore il mix di legni secchi raggiunge la dimensione ideale di lavorazione.

Dal mulino, con trasporto pneumatico si carica il secondo silo, con capacità di 60/ 80 Mc, che funge da stiva per approvvigionare le macchine pellettizzatrici.

Da questo silo, il composto, viene scaricato, tramite coclea, in un pre miscelatore d’umidità, da cui il materiale passa direttamente alla tramoggia di dosaggio e alimentazione dell’impianto a fune con cui sono caricate le macchine pellettizzatrici.

L’impianto a fune è costituito da una tubazione che completa un circuito all’interno del quale una fune munita di speciali tamponi trasporta e tiene in movimento la segatura, che può essere incanalata verso ogni singola macchina senza perdita di portate, fuoriuscite di polveri e grazie al sistema di scarico automatico, con dosaggio uniforme su ogni macchina.

All’interno delle macchine pellettizzatrici avviene la pressatura e formatura del pellet.

Il pellet ottenuto cade dalle macchine direttamente nei Turbo pellet, in cui grazie ad un sistema rotativo chiuso, aspirato e non invasivo viene depolverizzato totalmente e stabilizzato in temperatura.

Dai turbo pellet, con sistema a nastri trasportatori, il “cilindretto formato” è trasferito su un vibrovaglio ed, in seguito, alla tramoggia di contenimento pellet, posta in posizione elevata al fine di permettere l’installazione sottostante della stazione di pesatura ed insacco manuali ed al fianco della stessa il posizionamento dell’avvolgitore film per bancali.

Dove richiesto la pesatura, l’insacco e la pallettizzazione possono essere fatti automaticamente.

L’intero impianto è aspirato e depolverizzato; le polveri residue sono raccolte all’interno dei silo e di nuovo immesse in produzione.

Per tale motivo questo impianto può considerarsi totalmente a circuito chiuso ed esente da scarti di produzione

- L’impianto è gestito da un quadro elettrico generale d’impianto, attrezzato con specifico PLC di gestione, connessione delle varie funzioni operative e funzionamento in automatico dell’intero ciclo di produzione.

- Resta comunque garantita la possibilità di agire manualmente sulle varie fasi produttive e sulle singole macchine oltre che dal quadro generale, anche dai singoli quadri a corredo di tutte le macchine inserite nell’ installazione.

- L’impianto elettrico è garantito dall’utilizzo di componenti di aziende primarie disponibili sul mercato e rispondenti ai più rigidi parametri di certificazione e marchiatura CE.

- L’impianto è realizzato a norme CE e ottempera a quanto previsto dalla normativa macchine in fatto di costruzione e di rispetto dei parametri previsti per i limiti delle emissioni acustiche.

- Per quanto attiene la gestione delle polveri sia per l’impianto di essiccazione che per tutte le fasi di aspirazione e stoccaggio, dove la normativa lo richiedesse, si potrà procedere all’installazione di appositi batterie filtranti in grado di garantire parametri di immissioni inferiori a 28 mg/mc.

Vasche e sistemi

di stoccaggio

Sistemi di trasporto

dei materiali

Impianti d’essiccazione

completi

Impianti di produzione di

carbone vegetale e biochar

Macinatori e Mulini

raffinatori a martelli

Macchine per

produrre pellet

Impianti automatici

d’insacco e pallettizzazione

Impianti elettrici con

piattaforma 4.0

Le macchine e gli accessori

Macpellet. Sinte SKID

( per pellet di legno combustibile )

con produzione oscillante fra gli 80 ed i 150 Kg/ora.

E’ un sistema innovativo ideale per le piccole falegnamerie ed è proposto nella composizione a Skid, cioè in un unico blocco abbiamo installato:

una valvola a farfalla per il caricamento, della segatura secca, nella tramoggia della macchina, la macchina pellettizzatrice alimentata da un motore di 18 KW, un vaglio per la pulizia del pellet, un convogliatore del pellet nella tramoggia di stivaggio sotto la quale è collocato il sistema di pesatura ed insacco, manuali.

Tutto il sistema è gestito da apposito PLC e può essere collegato direttamente al silo della falegnameria al quale monda inpulsi per l’attivazione al carico.

Unica esclusione l’eventuale raffinatore a martelli e l’impianto di aspirazione polveri, poiché il più delle volte collegato direttamente all’esistente.

Macpellet . Sinte 2500

( per pellet di legno combustibile )

con produzione oscillante fra i 300 ed i 450 Kg/ora a secondo della motorizzazione installata.

Le potenze disponibili sono tre: 30 Kw, 37 Kw, 45 Kw.

Abbinato alla macchina viene fornito il Turbo Pellet, un apparecchio da posizionare all’uscita alla bocca della macchina, con funzione convogliatore, raffreddatore e de polverizzatore del pellet prodotto.

Questa macchina nei nostri impianti può essere installata in batteria sino a quattro unità. La conformazione a 4 pezzi è la tipologia d’impianto da noi maggiormente installata, perché ormai consolidata nel tempo ed affidabile.

La produzione di pellet è garantita unicamente dal particolare sistema meccanico, senza dover ricorrere all’aggiunta di alcun additivo.

Macpellet.TMF 3000

( per pellet di plastica, scarti agricoli, fanghi e pollina )

Macpellet.TMF 3200

( per pellet di plastica, scarti agricoli, fanghi e pollina )

Macpellet.TMF 4200

( per pellet di plastica, scarti agricoli, fanghi e pollina )

Macpellet.TMF 5400

( per pellet di plastica, scarti agricoli, fanghi e pollina )

Macpellet.TMF 6600

( per pellet di plastica, scarti agricoli, fanghi e pollina )

Gli Essiccatori per segatura :

Macpellet . Tamburo 800

essiccatore in continuo per segature umide e cippati fini

sistema a tamburo rotante

produzione di 800 / 1000 Kg ora di sostanza secca

alimentazione termica garantita da bruciatore ad Agripellet

completo di ciclone

sistema di gestione tramite PLC

essiccatore in continuo per segature umide e cippati fini

sistema a tamburo rotante

produzione di 1500 / 2000 Kg ora di sostanza secca

alimentazione termica garantita da bruciatore ad Agripellet

completo di ciclone

sistema di gestione tramite PLC

Assistenza

Ricambi

Impianti usati